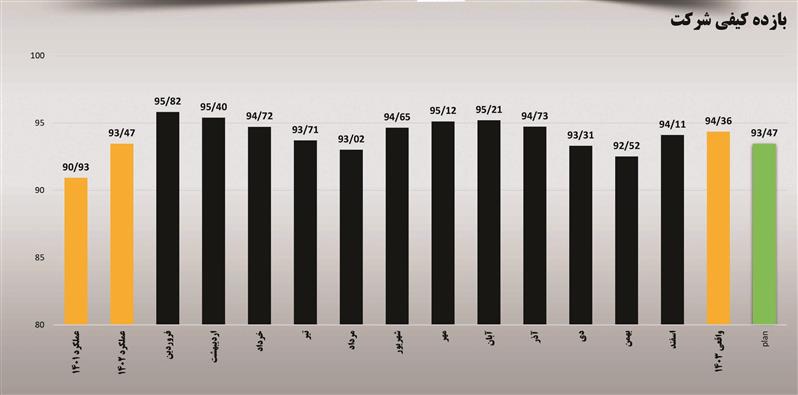

خوشبختانه، حتی باوجود محدودیتهای موجود در زمینه انرژی و تولید، کیفیت محصولات فولاد مبارکه در سال 1403 رشد چشمگیری داشته و مطابق با ارزیابیهای صورتگرفته، روند کیفی تولید در نواحی مختلف تولیدی با بیش از 0.89 واحد رشد نسبت به سالهای گذشته به بالاترین سطح خود طی سه سال اخیر رسیده است.

مدیر کنترل کیفی فولاد مبارکه با اعلام این دستاورد گفت: مدیریت کنترل کیفیت با شناسایی نقاط قابلبهبود و عوامل مؤثر بر عملکرد تولید و کیفیت محصول، توانسته گامهای مؤثری در جهت توسعه و بهبود بردارد. در این راستا، اقدامات متعددی شامل تعامل مستقیم با نواحی تولیدی بهمنظور اطلاعرسانی دقیق و بهموقع، اجرای اقدامات اصلاحی، ارتقای مهارتهای نیروی انسانی، توسعه تجهیزات پیشرفته بازرسی، بهروزرسانی دستورالعملها و استانداردهای مورداستفاده و سایر فعالیتهای مرتبط، بهصورت مستمر در دستور کار این مدیریت قرار داشته است.

*اهم دستاوردهای این مدیریت در سال 1403 عبارتاند از:

- آموزش نیروی انسانی فراتر از برنامههای تعیینشده.

- تدوین پروژههای تحقیقاتی، نظیر بررسی عیوب محصولات.

- اجرای پروژه سامانه پیشبینی احتمال رخداد عیوب تجهیز.

- بهبود شرایط محیطی نقاط بازرسی محصولات.

- ایجاد و تکمیل امکانات آموزشی بازرسها بهصورت عملی، از جمله راهاندازی بانک نمونه عیوب محصولات در نواحی نورد گرم و نورد سرد.

این اقدامات نهتنها به ارتقای کیفیت محصولات کمک شایانی کردهاند بلکه موجب تقویت دیگر بخشهای تولیدی و کنترلی شدهاند.

علیرضا کییگانه در ادامه اظهار کرد: کاهش میزان ادعاهای مشتریان درباره کیفیت محصولات، گویای اثربخشی بهبود عملکرد کنترل کیفی فولاد مبارکه است. علیرغم افزایش سطح بازرسی محصولات در سال 1403، میزان ادعاهای کیفی مطرحشده توسط مشتریان کاهش قابلتوجهی داشته است؛ بهطوریکه این میزان از 0.12 واحد در سال 1402 به 0.07 واحد در سال 1403 رسیده است.

این روند موفقیتآمیز نشانهای از تلاشهای مستمر فولاد مبارکه در راستای تولید محصولات مطابق با نیازها و انتظارات مشتریان، بهبود فرایندهای کنترل کیفیت، و بهرهگیری مؤثر از منابع موجود است.

در همین راستا، برخی از رؤسای کنترل کیفی نواحی فولاد مبارکه دیدگاههای خود را درباره دستاوردهای مدیریت کیفیت در سال 1403 بیان کردند.

*محمدرضا نصراصفهانی، رئیس کنترل کیفی نورد سرد، با اشاره به حساسیت و اهمیت تولید در این ناحیه گفت:

تنوع فرایندهای تولید و ارائه بیش از پنج نوع محصول نهایی حساس، باعث شده ناحیه نورد سرد از نظر کیفی حساسیتهای خاصی داشته باشد. در این ناحیه، محصولات متنوعی از جمله محصولات اسیدشوییشده، قلعاندود، سرد، گالوانیزه و رنگی تولید میشوند. با توجه به کاربردهای هر یک از این محصولات در صنایع حساس و دقیق مانند خودروسازی، لوازمخانگی، ساختمان، صنایع غذایی و سایر بخشهای مهم، تولید و نظارت بر کیفیت این محصولات از اهمیت ویژهای برخوردار است.

وی در ادامه افزود: روش ارزیابی کیفیت این محصولات بر پایه تعریف شاخصهای کیفی پایهریزی شده است و یکی از مهمترین این شاخصها، بازده کیفی محصولات است. در این راستا، میزان بازده عملکرد کیفی محصولات نورد سرد در سال 1403 به عدد 93.71 درصد رسیده است.

یکی از دستاوردهای مهم در ناحیه نورد سرد، رشد کیفیت محصولات رنگی است. در این زمینه، کیفیت محصولات رنگی به میزان 0.63 واحد افزایش داشته است. محصولات رنگی در دو دسته اصلی تولید میشوند: محصولات ساختمانی و محصولات لوازمخانگی رنگی. بررسیها نشان میدهد که بیشترین رشد کیفی مربوط به محصولات لوازمخانگی رنگی است که از 71.23 درصد در ابتدای سال به 81.75 درصد در پایان سال رسیده است.

رئیس کنترل کیفی نورد سرد در ادامه تأکید کرد که واحد کنترل کیفی این ناحیه با شناسایی بهموقع و دقیق عیوب محصولات، نقش مؤثری در بهبود کیفیت ایفا کرده است. این اقدامات نهتنها بر رضایت مشتریان تأثیر گذاشته، بلکه باعث کاهش هزینههای تولید، افزایش بهرهوری، بهبود مستمر فرآیندها و تضمین استانداردهای محصول شده است.

این دستاوردها نشاندهنده تلاش مداوم واحد کنترل کیفی نورد سرد برای دستیابی به تولید پایدار و ارتقای سطح کیفی محصولات مطابق با نیازهای بازار و الزامات مشتریان است.

*مسعود مهدیه، رئیس کنترل کیفی نورد گرم، با تأکید بر اهمیت شاخصهای کیفی در ارزیابی عملکرد ناحیه نورد گرم، اظهار داشت:

مهمترین شاخص کیفیت محصولات نورد گرم، بازده کیفی کل محصولات است که بیانگر وضعیت کیفیت کلی تولیدات ناحیه است. بررسیها نشان میدهند که بازده کیفی محصولات نورد گرم طی سالهای گذشته روندی روبهرشد داشته است. این شاخص در سالهای 1400، 1401 و 1402 به ترتیب برابر با 96.61، 96.87 و 97.67 درصد بوده است. خوشبختانه در سال 1403 این شاخص به مقدار 97.97 درصد افزایش یافته که رکوردی قابلتوجه در زمینه کیفیت تولید است.

علاوه بر بازده کیفی کل محصولات، یکی دیگر از شاخصهای مهم در ناحیه نورد گرم، شاخص بازده کیفی سهم نورد گرم است. این شاخص نیز طی سه سال گذشته شاهد بهبود محسوسی بوده است. مقادیر این شاخص در سالهای 1400، 1401 و 1402 به ترتیب برابر با 99.54، 99.75 و 99.77 درصد بوده است که گویای روند مثبت کیفیت تولید در این ناحیه است.

وی همچنین افزود: کاهش برخی عیوب مشخص در محصولات نورد گرم بهطور مستقیم در بهبود شاخصهای کیفی تأثیر داشته است. از جمله این عیوب میتوان به عیب ناخالصی، ترک لبهای، عیوب لبهای، و عیب خواص مکانیکی اشاره کرد. دادههای موجود نشان میدهند که درصد عیب ناخالصی در چهار سال گذشته روند کاهشی داشته و به ترتیب برابر با 2.85، 2.32، 1.98 و 1.72 درصد بوده است. همچنین، سه عیب دیگر (ترک لبهای، عیوب لبهای و خواص مکانیکی) در سال 1403 تقریباً به صفر رسیدهاند که نشاندهنده پیشرفت قابلتوجه در کنترل کیفیت محصولات نورد گرم است.

مسعود مهدیه در ادامه به اقدامات کلیدی اشاره کرد که تأثیر مثبتی بر افزایش کیفیت محصولات داشتهاند. این اقدامات شامل:

- بازرسی بهموقع محصولات و تعامل مداوم با بخشهای تولیدی.

- شناسایی دقیق عیوب و عوامل مؤثر بر بروز آنها.

- انجام اقدامات اصلاحی سریع بهمنظور رفع مشکلات کیفی.

- کنترل مؤثر فرآیند کیفیت در مراحل مختلف تولید.

- استفاده بهینه از تجهیزات و تضمین عملکرد صحیح آنها در فرآیند تولید.

وی تأکید کرد که افزایش کیفیت محصولات نورد گرم تأثیرات مثبتی به همراه داشته است، از جمله:

- افزایش رضایت مشتریان.

- کاهش ضایعات و محصولات معیوب.

- افزایش بهرهوری در فرایند تولید.

- سودآوری بیشتر بهواسطه کاهش هزینههای جانبی.

- امکان تحویل بهموقع محصولات به مشتریان.

این روند موفقیتآمیز نشاندهنده اثربخشی اقدامات کنترل کیفی و تلاش مستمر برای بهبود کیفیت و افزایش بهرهوری در ناحیه نورد گرم بوده است.

*سید محمدمهدی مرندی، رئیس کنترل کیفی فولادسازی و ریختهگری مداوم، از دستاوردها و اقدامات مهم این ناحیه در سال 1403 جهت ارتقای کیفیت محصولات و افزایش رضایت مشتریان خبر داد. وی با اشاره به فعالیتهای انجامشده در زمینه بهبود کیفیت تختالهای تولیدی، اهم اقدامات واحد کنترل کیفی فولادسازی و ریختهگری مداوم را به شرح زیر بیان کرد:

- اصلاح دستورالعملهای کنترل کیفی بهمنظور کاهش طول برش تختالهای میکس، اقدامی که تأثیر مستقیمی بر کاهش ضایعات داشت و موجب صرفهجویی در فرآیند تولید شد.

- اطلاعرسانی سریع عیوب تختال به مسئولین تولید جهت رفع نقصها در کوتاهترین زمان ممکن، اقدامی که از تولید تختالهای معیوب جلوگیری کرده و روند بهینه تولید را تضمین کرد.

- بازرسی دقیق تختالهای ارسالشده به انبار S10 که شامل کنترل کامل سطوح و سروته تختالها، شناسایی قسمتهای معیوب، نظارت بر رفع این عیوب و کنترل دقیق ابعاد تختالها (طول، عرض، و ضخامت) بود. همچنین نظارت ویژه بر رفع کامل عیبهای شره مذاب در زیر تختالها انجام گرفت. در این فرآیند، بیش از 1 میلیون تن تختال به مقصد مشتریان ارسال شد.

- بازرسی و ارسال حدود 30 هزار تن قراضههای داخلی و شره باکیفیت، بدون وقوع هیچ حادثه ایمنی، از شرکتهای طرف قرارداد. این اقدام تأثیر مهمی در تأمین شارژ فلزی موردنیاز کورههای قوس الکتریکی خصوصاً در ماههای سرد سال داشت؛ زمانی که با کمبود شدید آهن اسفنجی مواجه بودیم.

- بهرهبرداری کامل از سیستم بازرسی بر خط سطوح تختالها روی ماشین ریختهگری شماره 5، که نقش مؤثری در شناسایی دقیق، تشخیص عیوب سطحی و شکلی تختالها، و ثبت کدهای عیوب بهمنظور رفع کامل آنها در واحد 28 ایفا کرد. وی همچنین اشاره کرد که در سال جاری، قرار است سیستم مشابه اما بهینهشده بر روی ماشین شماره 3 ریختهگری نیز نصب شود.

*دستاوردهای کیفی ناحیه فولادسازی و ریختهگری مداوم در سال 1403

این ناحیه با اجرای مجموعهای از اقدامات مؤثر، دستاوردهای قابلتوجهی در زمینه کنترل کیفیت تختالها داشته است:

- کمترین درصد عیوب تختال: در شهریورماه سال 1403، رکورد کمترین درصد عیوب تختال به 3.95 درصد ثبت شد.

- کمترین درصد NC گرم: این رکورد در مردادماه با میزان 0.42 درصد به دست آمد.

- افزایش بازده کیفی ناحیه: بازده کیفی در سال 1403 برابر با 97.41 درصد بوده که 0.07 درصد بیشتر از بازده کیفی سال 1402 است.

- کاهش درصد عیوب تختال: درصد عیوب تختال در سال 1403 به 4.47 درصد رسید که نسبت به سال 1402، 1.1 درصد کاهش داشته است.

- کاهش درصد ادعاهای پذیرفتهشده نسبت به محصولات حملشده: این شاخص در سال 1403 به 0.05 درصد کاهش یافت که نسبت به سال قبل، 0.14 درصد کمتر شده است.

این دستاوردها نشاندهنده تلاش مستمر برای افزایش کیفیت، کاهش ضایعات و ارتقای استانداردهای تولیدی فولادسازی و ریختهگری مداوم بوده است. اقدامات مؤثر در زمینه کنترل کیفیت محصولات باعث افزایش رضایت مشتریان، بهرهوری بالاتر و تحویل بهموقع محصولات به مشتریان شده است.

*غفار دانشمند، سرپرست کنترل کیفی آهنسازی، با اشاره به اهمیت و تنوع فعالیتهای واحد کنترل کیفی در ناحیه آهنسازی، تأکید کرد که این واحد نقش اساسی در کنترل و پایش پارامترهای کیفی محصولات تولیدی و مواد ورودی به ناحیه آهنسازی دارد. محصولات تولیدی در این ناحیه شامل گندله، آهک، بریکت آهک، دولومیت، آهن اسفنجی و بریکت آهن اسفنجی هستند. مواد ورودی نیز شامل کنسانتره سنگآهن، گندله، سنگآهک، آهک، سنگ دولومیت، چسب سیلیکات سدیم و آهن اسفنجی است. تنوع مواد و لزوم کنترل دقیق پارامترهای کیفی آنها، بیانگر اهمیت وظایف این بخش است.

این واحد همچنین علاوه بر نظارت بر محصولات تولیدی ناحیه آهنسازی، مسئولیت پایش کیفیت مواد تأمینشده توسط تأمینکنندگان خارجی فولاد مبارکه را نیز بر عهده دارد. در این راستا، در سال 1403 فعالیتهای گستردهای به منظور ارتقاء وضعیت کیفی صورت گرفته است که اهم آنها عبارتاند از:

- سیستمی شدن گزارشهای کنترل کیفی

گزارشهای کیفی ناحیه آهنسازی، با اجرای پروژههای مرتبط در سیستم IS-SUITE و BI تکمیل و بهروزرسانی شدند. اهداف اجرای این پروژه عبارتاند از:

- اطمینان از صحت و دقت گزارشهای کیفی.

- کاهش خطاهای انسانی در محاسبات.

- تهیه گزارشهای کیفی بهصورت بهروزرسانیشده و کاهش زمان تهیه آنها.

- دسترسی آسان به اطلاعات کیفی به شکل برخط.

- کنترل شاخصهای کیفی با استفاده از روشهای آماری

استقرار نظارت و کنترل کیفی با استفاده از کنترل فرآیند آماری (SPC) در بستر BI، یکی دیگر از اقدامات اساسی این واحد بود. همچنین، با استقرار بازرسان تخصصی از شرکت IS در محل تأمینکنندگان اصلی، نتیجه آزمایشهای مواد اولیه (در آزمایشگاههای تأمینکنندگان) با نتایج آزمایشگاههای فولاد مبارکه مقایسه شده و در صورت مشاهده مغایرتها، اقدامات اصلاحی لازم صورت میگیرد.

*دستاوردهای کیفی ناحیه آهنسازی در سال 1403

پس از اجرای این فعالیتها و بازرسیهای دقیق انجامشده برای ارتقای کیفیت مواد اولیه و محصولات نهایی، چندین شاخص کیفی مهم در سال 1403 نسبت به سال 1402 بهبود یافت که به شرح زیر هستند:

- بهبود کیفیت استحکام گندله تولیدی:

- درصد گندلههای تولیدی در محدوده کیفیت استحکام مطلوب، از 99.58 درصد در سال 1402 به 99.9 درصد در سال 1403 ارتقا یافت.

- ارتقاء کیفیت دانهبندی گندله تولیدی:

- دقت و یکنواختی در دانهبندی گندلههای تولیدی (سایز 16-9 میلیمتر) افزایش یافت و از 94.71 درصد در سال 1402 به 97.6 درصد در سال 1403 رسید.

- کاهش میانگین Co2 در آهک خریداریشده:

- درصد Co2 در آهک خریداریشده بهعنوان یکی از پارامترهای مهم کیفیت، از 4.42 درصد در سال 1402 به 3.6 درصد در سال 1403 کاهش یافت، که نشاندهنده بهبود کیفیت و خلوص آهک خریداریشده است.

- افزایش میانگین Cao در آهک خریداریشده:

- میانگین کیفیت Cao در آهک خریداریشده از 91 درصد در سال 1402 به 92 درصد در سال 1403 افزایش یافت، که به بهبود عملکرد در فرایندهای تولید کمک شایانی کرده است.

این دستاوردها نهتنها نشاندهنده تلاش مداوم واحد کنترل کیفی آهنسازی برای بهبود مستمر فرآیندها و کیفیت محصولات هستند، بلکه اثرات مثبت قابلتوجهی بر کاهش ضایعات، افزایش بهرهوری و تحویل محصولاتی با استانداردهای بالا به مشتریان داخلی و خارجی برجای گذاشتهاند.

*قدردانی از تلاشها و حمایتها در مسیر ارتقای کیفیت محصولات فولاد مبارکه

در پایان، لازم میدانم از معاونان شرکت، بهویژه معاونتهای تکنولوژی و بهرهبرداری که با حمایتها و راهنماییهای ارزنده خود زمینه رشد و ارتقای کیفیت محصولات را فراهم ساختند، قدردانی کنم. همچنین از تمامی مدیران و همکاران نواحی تولیدی و پشتیبانی که با تلاشهای بیوقفه خود در اجرای الزامات تولیدی، تعمیراتی و کیفی نقش بسزایی ایفا کردند، سپاسگزارم.

لازم است بهطور ویژه از کارکنان ارجمند مدیریت کنترل کیفی که همواره با تعهد و جدیت در شناسایی مغایرتهای کیفی، ارتقای کیفیت محصولات، و تولید محصولاتی مطابق با نیازهای مشتریان و ذینفعان، تلاش مستمر داشتهاند، تشکر و قدردانی نمایم. بدون شک، این تلاشها نهتنها موجب رشد و توسعه سازمان شده است، بلکه به تثبیت جایگاه شرکت در تأمین محصولات باکیفیت در بازار داخلی و خارجی کمک کرده است.

با امید به ادامه این مسیر موفقیتآمیز در سالهای آتی.